点蚀是工业界的一大祸患。虽然点蚀看起来很小,但这种损害很难被发现——而且它可能会在几个月内持续蔓延而不被发现,导致不可逆转的损害。这些特点使得点蚀可以说是最严重的腐蚀类型。

没有任何工业资产能够完全免受腐蚀。点蚀会侵蚀锅炉、压力容器、管道、泵轴、储罐、冷却塔和其他工业资产。仅在美国,十五年来90%以上的输送管道腐蚀事故都是由点蚀引起的。

尽管如此,通过了解点蚀的原因、早期迹象和损坏机制,您可以有效地预防点蚀问题——本文将涵盖这些内容。

什么是点蚀?

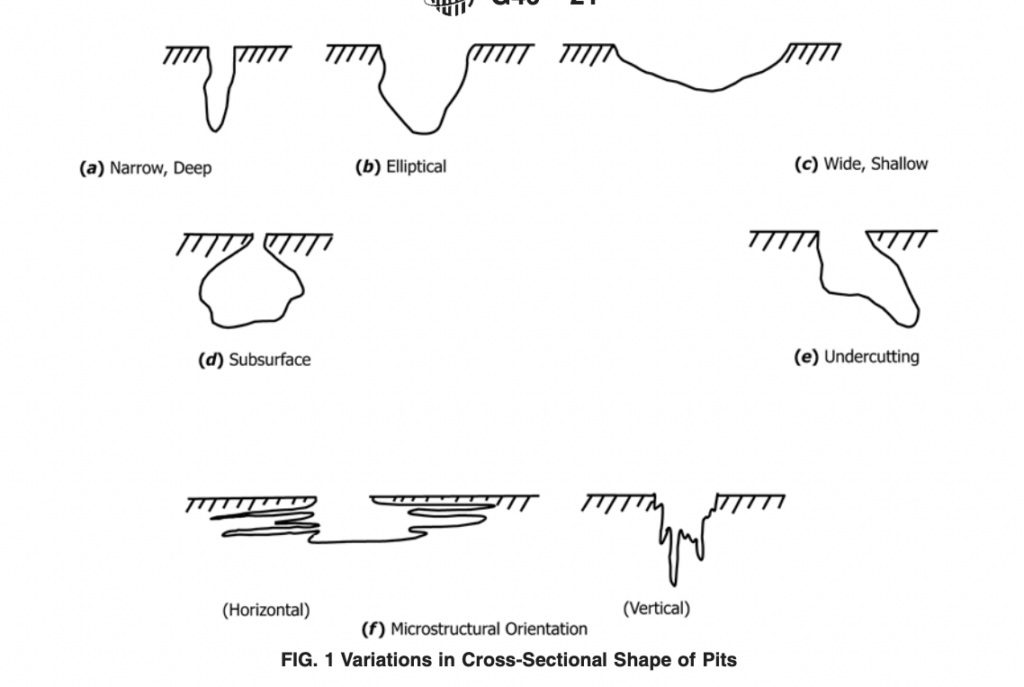

点蚀是一种局部过程,金属表面会出现类似火山口的凹坑,凹坑内通常充满白色、黑色或红色粉末状腐蚀副产物。腐蚀坑可以是孤立的,也可以是成群的,形状对称或不规则,深入金属内部或沿水平方向蔓延。此外,点蚀还可以表现为绝缘层下腐蚀 (CUI),尤其是在富含氯化物的环境中。

有些金属比其他金属更容易发生点蚀。铝及其合金是最常见的,其次是碳钢、低合金钢、不锈钢、钝化铁和铜。镍和钛合金大多不受点蚀影响,只有少数例外。一般来说,铬、钼和氮含量高可以提高抗点蚀能力。

未被发现的点蚀通常是其他破坏机制的前兆,如应力腐蚀开裂或腐蚀疲劳。在一项针对澳大利亚军用飞机的研究中,根据施加的应力水平,点蚀使 7075-T6 材料的疲劳寿命缩短了 17-26%。裂纹起始速度增加了 26%。

点蚀与缝隙腐蚀:主要区别

点蚀有一个“罪魁祸首”——缝隙腐蚀。两者都会因保护性氧化膜的钝化和破裂而造成局部损坏。这两种腐蚀在卤化物浓度高、pH 值低的盐水溶液中表现良好。

然而,点蚀和缝隙腐蚀之间存在显着差异:

l位置:点蚀发生在裸露或涂层较差的金属表面上。缝隙腐蚀发生在屏蔽区域和部件之间的间隙中,例如垫圈、螺纹、搭接接头和夹具。

l损伤形态:点蚀表现为穿透金属表面的深而窄的空洞。缝隙腐蚀可能看起来像点蚀、均匀腐蚀或晶间腐蚀。

l损坏机制:当外部因素导致局部区域氧化时,会在微小表面不规则处和夹杂物附近形成点蚀。缝隙腐蚀发生在缺氧的空腔和接触区域,这会增加氯浓度,降低局部 pH 值,并引发氧化反应。

l温度:缝隙腐蚀发生的温度比点蚀低。一般来说,同一合金的临界点蚀温度(CPT)高于临界缝隙腐蚀温度(CCCT)。

什么原因导致点蚀?

当表面区域去钝化并破坏保护性氧化层时,点蚀会扩散。这种电化学反应会产生局部阳极点(通常靠近夹杂物和受损部位),周围是较大的阴极区域(另一金属表面)。腐蚀性阴离子会穿透薄膜并留下无数小坑。

造成点蚀的因素包括:

l表面缺陷:由于制造误差造成的过度粗糙、金属夹杂物(例如钢中的 MnS)和表面划痕会成为引发氧化的阳极点。

l保护涂层受损:涂层涂抹不均匀、有裂缝、有划痕或剥落会导致表面容易受损。

l环境因素: pH 值降低、温度升高、凝结增加以及空气湿度增大都会增加腐蚀率。

l细菌(如硫酸盐还原细菌)、藻类(如希瓦氏菌和小球藻)、真菌(如土曲霉)和其他生物膜的积聚会刮掉保护涂层和氧化膜。

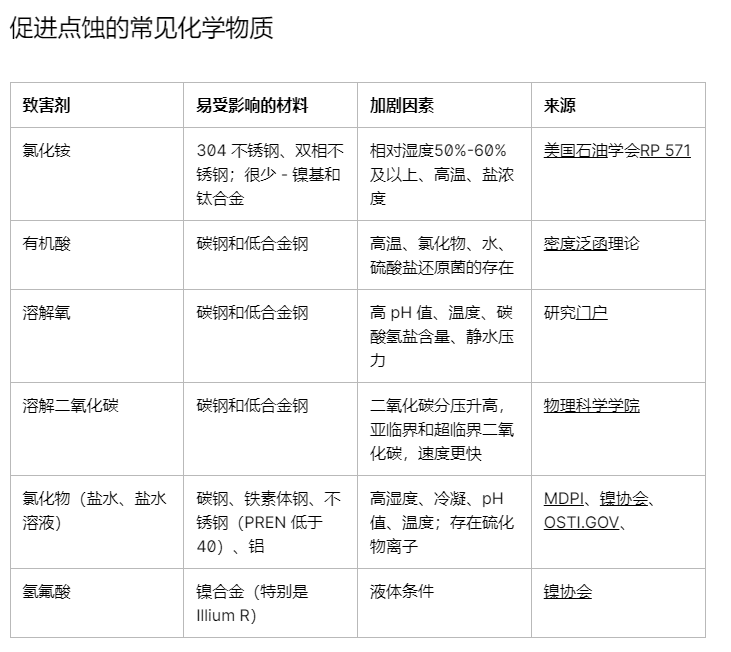

l腐蚀剂的存在,如有机酸、氯化物溶液、溴化物、氟化物和碘离子,可能会引起腐蚀反应并加速点蚀(见下表)

如何检测点蚀

点蚀很难检测:空洞在表面上看起来很小,但在下面却更深或更宽。孤立的凹坑可能难以测量和绘制,因为它们的形状不规则。此外,腐蚀沉积物可能会掩盖空洞的深度。

这正是无损检测 (NDT) 方法最有效的地方。它们不会损坏保护涂层、薄膜和表面,但可以揭示点蚀的精确位置和严重程度。ASTM G46-21规定目视检查、超声波检测、射线照相和涡流检测是点蚀检测的首选方法。

目视检查涉及直接观察表面以发现容易发现的缺陷。由于点蚀通常很小,检查员可能需要额外的放大镜、内窥镜、无人机摄像机和染料渗透剂溶液。

在进行目视检查之前,需要对表面进行准备:清空空腔中的腐蚀产物并清洁表面。在某些情况下,您需要去除涂层或绝缘层。

检查期间,请注意以下事项:

l表面变色、污渍、褪色

l表面孔洞、空洞、杂质、划痕

l表面粗糙度的变化

l保护涂层出现气泡、水泡、孔洞

l坑内有白色或彩色的腐蚀产物

目视检查是选择进一步检查方法、校准设备和准备测试场地的良好第一步。然而,它往往没有定论,只能在后期检测点蚀。

超声波检测 (UT)仪表允许检测人员通过估算声波来回传播所需的时间来测量壁厚或精确定位缺陷位置。A 扫描厚度计和相控阵超声波检测 (PAUT) 仪表是点蚀检测最有效的仪表。

使用 A 扫描厚度工具时,声波传输会反映在回声模式中。如果反射不规则,则可能存在腐蚀坑或腐蚀坑比预期的更严重。因此,有时需要调整此扫描技术或重新校准设备以识别不规则、无反射的坑。

PAUT 工具通常由多个 UT 探头组成,可同时发送和接收许多声波。这种配置可让检查员获得详细的横截面图像,包括凹坑位置、深度和大小。

超声波检测还可以揭示点蚀影响造成的局部变薄。在 Voliro,我们为这项工作设计了两个无人机有效载荷。我们的 UT 厚度计以 4-5 MHz 发送压缩波,测量厚度范围为 2-150 毫米/0.08-5.9 英寸,分辨率为 0.06 毫米/0.002 英寸。高温模型甚至可以测试加热到 0-260 °C/32-500 °F 的运营资产,从而减少停机时间并节省表面准备时间。

工业射线照相术 (IR) 依赖于 X 射线或伽马射线,它们可提供内部缺陷的详细图像。这是一种识别点蚀完整形态的好方法。可以通过比较 X 射线上点蚀区域和实体区域的密度来测量点蚀深度。但是,点蚀必须大于金属厚度的百分之零点五。

工业射线照相术是一种高精度无损检测方法,穿透力强。该技术适用于任何材料、复杂的资产结构和不规则的试件形状。然而,由于它涉及辐射,因此红外需要采取安全措施来保护检查人员和环境免受辐射。此外,射线照相术的成本高于其他无损检测方法。

涡流检测(ECT) 依靠电磁感应来检测导电材料的腐蚀和表面变薄。通过将电流(涡流)感应到测试件中,它可以检测电磁响应的变化,从而指示腐蚀坑。

涡流阵列是 ECT 中使用的一种现代技术,有助于简化点蚀检测。该方法比射线照相术更快、更安全。与 UT 不同,它不需要耦合剂或直接接触设备。此外,ECT 可以一次扫描大面积区域,从而缩短检查时间。但是,某些表面特性(例如光洁度和粗糙度)可能会产生不准确的结果。

脉冲涡流检测 (PECT) 也适用于点蚀检测。虽然该方法无法提供详细的点蚀几何形状,但它可以检测到金属变薄,表明可能存在点蚀。

Voliro 设计了首款可安装在无人机上的 PEC 探头,用于在高空进行涡流检测。通过结合高能脉冲、噪声屏蔽技术和专门的处理算法,该工具可以穿透高达 100 毫米的绝缘层,以发现隐藏的腐蚀和金属损失。

如何防止点蚀

在设计、设置、操作和维护过程中,采取一些关键措施可以防止点蚀。首先,您必须选择不易发生点蚀的材料。此外,使用耐用涂层和常规处理使资产远离腐蚀环境。最后,考虑额外的阴极保护。

设计或购买新资产时,请选择具有高抗点蚀当量数(PREN) 的合金。虽然 PREN 只是一种理论测量,但它可以根据其合金成分(铬、钼和氮)暗示不锈钢等级抵抗点蚀的能力。

一般来说,PREN 值越高,抗腐蚀性越好。然而,外部因素也起着重要作用。例如,不锈钢需要 PREN 值不低于 40 才能抵抗充满氧气的环境海水中的点蚀。此类等级包括奥氏体(Sanicro 28、254SMO、1925hMo 和 4565S)和双相不锈钢(SAF 2507、Zeron 100 和 Ferrinox 255)。

涂层可保护资产免受腐蚀剂和环境损害,从而防止点蚀。通常,涂层应提供最佳的环境密封和表面附着力。表面处理对于涂层的正确附着力是必不可少的。它包括机械清洁、脱脂、润湿、化学处理和平滑处理。

最能防止点蚀的表面涂层包括:

l油漆、环氧树脂或 Armoloy TDC 等专用涂料

l阳极氧化或喷锌金属化以防止铝点蚀

l镁基合金冷喷涂纯钛涂层

l蒸汽涂层为铝镁硅合金形成防腐膜

然而,涂层会随着时间的推移而磨损。因此,定期进行干膜厚度测量非常重要。我们的无人机装载的 DFT 有效载荷可让您尽早发现损坏并及时修复保护层。它分别使用磁感应和涡流模式,以 0-1.5 毫米/0-60 密耳和 0-0.7 毫米/0-30 密耳提供精确的涂层测量。探头甚至可以测量新涂层表面,从而减少资产停机时间。

阴极保护系统通过将金属表面变成电化学电池来防止腐蚀。简而言之,这意味着将两种具有不同电极电位的金属接触。带正电的金属称为阳极,它们会氧化并造成整个腐蚀。这样,你就牺牲了一种材料来保护另一种材料。

在实践中,阴极保护涉及用阳极氧化程度更高的金属涂覆基底金属(例如,涂有锌的不锈钢)。这种方法主要用于水下和地下工业资产,例如海上石油钻井平台或地下储罐和管道。

一项研究了解了阴极保护对碳钢的影响。研究发现,电极距离为 1 厘米时,样品的保护效果最好。在氯化钠溶液中浸泡 10 天期间,样品的腐蚀速率仅为 0.694 mpy,效率为 81.8%。

结论

点蚀发展速度比您预期的要快,因此您需要经常检查以识别其前兆。Loy -Lange经历了惨痛的教训才明白这一点。该公司未能识别并防止金属变薄,这是点蚀的征兆。结果导致大规模沸腾液体膨胀蒸汽爆炸,四人受伤身亡。

Voliro T 可以帮助您减少检查成本和时间。我们的检查无人机结构紧凑、机动性强,可以从各个角度接近资产以收集测量数据。我们提供 6 种可安装的有效载荷,让您可以测量涂层和材料厚度、定位表面和地下缺陷,并发现 100 毫米绝缘层下的腐蚀。