缝隙腐蚀具有很高的风险。它可以潜伏在缝隙中,在定期检查中不会被发现,并且并不总是表现为材料厚度损失。在高温、富含氯化物、pH 值几乎为中性的环境中,高镍钢(镍含量高达 50%)和不锈钢(镍含量高达 30%)在没有初始变薄的情况下表现出缝隙腐蚀。

为了最大限度地降低风险,有必要了解缝隙腐蚀的机理、原因、适用的无损检测方法以及缓解措施。本文将介绍所有这些要点(以及更多要点)。

什么是缝隙腐蚀?

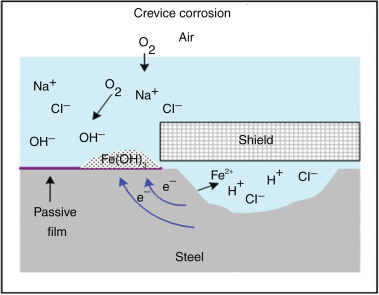

缝隙腐蚀是一种局部腐蚀过程,发生在封闭空间中——相邻金属表面之间的裂缝、缝隙和缝隙。损坏是由于缝隙中的氧气含量降低而引发的,从而引发电化学反应。这些反应会增加氯含量并降低 pH 值,逐渐使表面钝化。随着保护性氧化膜的减少,腐蚀性化学物质会渗透到表面,造成损坏。

缝隙腐蚀有多种形式,包括凹坑、均匀腐蚀、晶间损伤或绝缘层下腐蚀。与施加应力或拉伸应力相结合,也可能导致应力腐蚀裂纹并导致结构资产故障。

受影响的结构可以是金属与金属(例如螺栓接头)或金属与非金属(例如与核废料玻璃接触的不锈钢罐)。缝隙腐蚀的典型位置包括垫圈、密封件、法兰连接、搭接接头、裂缝、焊缝、污泥堆和松散涂层。

由于上述元素是几乎所有工业结构所固有的,因此 O&M 人员必须始终保持警惕。奥氏体不锈钢(例如304、316)特别容易受到影响,因为它们依赖于氧化铬钝化层。铝锌合金在暴露于死水或含盐环境中时容易发生缝隙腐蚀。铜合金在海水中也会发生缝隙腐蚀,但并不像不锈钢那样严重。

即使是钛等具有高抗点蚀能力的合金,也容易发生缝隙腐蚀,尤其是在80°C的温度下。最后,缝隙腐蚀是镍基合金 22在接近沸腾温度和中等湿度的氯化物液体中的主要局部损伤。

缝隙腐蚀与点蚀:主要区别

缝隙腐蚀与其他局部腐蚀类型,尤其是点蚀有许多相似之处。

在这两种情况下,孤立区域(缝隙或凹坑)的电化学条件相对于周围表面的电化学条件会发生变化,从而形成阳极、易腐蚀部位。此外,缝隙腐蚀和点蚀有一些共同的催化剂,如盐水溶液(尤其富含氯化物和卤化物)和微生物生长。

然而,两者之间的差异多于相似之处:

l位置:缝隙腐蚀需要封闭的空间和间隙才能发生,并蔓延至垫圈、接头、支架、夹具和其他连接件附近。点蚀会侵蚀受损或涂层不良的裸露表面。

l腐蚀外观:缝隙腐蚀有多种形式,从凹坑开始,逐渐发展为均匀腐蚀,或发展为应力腐蚀裂纹。点蚀具有一致的特征:狭窄的空腔随机穿透金属表面。

l损伤力学:缝隙腐蚀发生在氧气耗尽的空腔中,高氯浓度和低 pH 值会损坏保护膜。点蚀发生在表面不规则处,氧化膜受到外部物理损伤或化学侵蚀的损害。

l温度:缝隙腐蚀发生的温度比点蚀低。一般来说,同一等级的金属的临界点蚀温度(CPT)高于临界缝隙腐蚀温度(CCCT)。

什么原因造成缝隙腐蚀?

三个因素决定了缝隙腐蚀的可能性和发生率:缝隙几何形状、合金成分和外部条件。

一般来说,缝隙必须足够宽、足够深,才能让腐蚀剂进入并维持一个静止的环境。例如,500μm 的缝隙中的腐蚀比 100-300μm 的缝隙中的腐蚀更严重。

合金成分也会产生影响。例如,大于5 Wt% 的钼 (Mo)可加速钝化并防止不锈钢中的缝隙腐蚀。表现出最佳抗腐蚀性能的合金是超级奥氏体合金,如 1.4547、1.4529 和超级双相不锈钢(例如 1.4501、1.4410、1.4507)。

最后,外部环境或操作因素可能会增加缝隙腐蚀的发生率和规模。这些因素包括:

l滞留电解质:缝隙中滞留水、湿气或任何其他电解质溶液的资产更容易腐蚀。缝隙腐蚀往往发生在富含氯化物和卤化物的盐水溶液以及酸性水中。

l化学或物理缺氧:滞留的水、污垢沉积或任何其他可能导致裂缝内缺氧的因素,从而导致氧浓度差异和腐蚀反应。

l电化学电池形成:腐蚀在低氧区域(缝隙)比在高氧区域(整个表面)更容易发生。这一过程称为浓差电池腐蚀,在低 pH 值和氯化物存在的情况下会加速腐蚀。

l酸化:缝隙内的阳极反应会积聚带正电的金属离子,这些离子会吸收负离子(通常是氯化物)并形成酸性条件。酸性酸性水含有 4.5-7.0 的硫化氢。pH 主要针对300 系列不锈钢。

l微生物生长的累积:硫酸盐还原菌栖息在许多剥离涂层下,可导致管道缝隙腐蚀。缝隙腐蚀也可能因生物污垢沉积物(如氢氧化铁)而发

缝隙腐蚀通常会因 pH 值较低、温度较高和整体湿度较高而恶化,具体范围取决于特定的金属等级。

如何检测缝隙腐蚀

无损检测(NDT) 是缝隙腐蚀检测(以及一般腐蚀监测)的首选方法。不同的方法有助于及早发现金属厚度损失,并找出垫圈、防风雨套、密封件和其他保护部件下的损坏机制。

最有效的缝隙无损检测方法包括目视检查、超声波测量、EMAT检查和涡流检测。

目视检查有助于发现缝隙腐蚀的明显迹象。如果累积物很小或隐藏得很好,检查员通常依靠放大镜、高清变焦相机或工业检查无人机。

在目视检查过程中,检查缝隙附近的变色、保护涂层起泡以及金属部件之间的金属剥落——这些都是潜在腐蚀的明显迹象。不过,许多评估可能具有主观性,并非所有腐蚀都能在早期阶段轻易检测到。通常,目视检查是运行更高精度 NDT 测试的先决条件步骤,可帮助您选择合适的设备并准备测试场地。

超声波检测是一种非常通用的腐蚀检测方法——适用于大多数类型的材料。其即时结果可立即采取行动。缝隙腐蚀检测最常用的工具是:PAUT 工具和厚度计。

相控阵超声波检测 (PAUT)设备提供腐蚀区域的详细成像和绘图。通过向不同方向发射多个声波,相控阵换能器可以可靠地检查深层裂缝和其他复杂几何形状。

超声波测厚仪(例如Voliro 的无人机安装式 UT)有助于检测缝隙内或附近的材料厚度变化,这可能表明存在腐蚀。在 A 扫描中,缝隙腐蚀通常表现为不规则或弥散的底壁回波。

使用 Voliro UT 探头,您可以测量高架、弯曲和其他难以触及的资产的厚度损失。使用以 4 MHz 频率运行的压缩波,探头可测量高达 2-150 毫米/0.08-5.9 英寸的厚度,精确分辨率为 0.06 毫米/0.002 英寸。高温 UT 探头还可在高达 260 °C / 500 °F 的热表面上工作。

电磁声换能器(EMAT)是新一代超声波工具,它利用电磁感应,通过机械振动来传播超声波。

主要卖点是 EMAT 工具不需要直接接触表面,尤其适用于碳钢和其他磁性金属。EMAT 可以穿透薄涂层,即使在粗糙表面上也能提供准确的读数。然而,有些可能需要额外的信号处理算法来提高信噪比。

例如,它可以更好地用于检查热交换器管道内表面,检测高温流体的缝隙腐蚀迹象。或者检查钢制储罐焊缝周围缝隙腐蚀迹象,尤其是当内表面被涂层或覆盖有碎屑时。

针对此类情况,Voliro 设计了一款无人机安装的 EMAT 有效载荷。通过以 3.5-4 MHz 的频率向测试件发送径向偏振剪切波,该工具可以测量 2-150 毫米/0.08-5.9 英寸的厚度。凭借 0.06-0.002 的分辨率,即使在难以触及的区域(如倾斜部分或管道弯头)也能产生准确的读数。

涡流检测(ECT) 依靠电磁感应来检测导电材料中的缺陷,如局部缝隙腐蚀。它对铝、不锈钢和铜合金尤其有效。

ECT 可能优于其他检测方法,因为它的探针尺寸较小,可以进入狭小空间和缝隙。它不需要耦合剂或表面处理,一次覆盖大面积,因此执行速度很快。然而,ECT 不会记录地下缺陷,并且在粗糙表面上往往会失效。

脉冲涡流检测是一种更具创新性的 ECT,它依赖于短而高能的电磁脉冲。它可以穿透非导电涂层,非常适合检测绝缘层下的缝隙腐蚀。例如, Voliro 的 PEC 探头可以检测绝缘层下 100 毫米的腐蚀,这要归功于嵌入式噪声屏蔽、噪声消除和先进的算法。

缝隙腐蚀预防技术

防止缝隙腐蚀的唯一有效方法是在设计阶段完全排除缝隙。然而,这只是一个理想化的设想。时不时地,你需要添加支撑、安装套管、安装防水密封件或涂上涂层——所有这些都是潜在的缝隙腐蚀点。

因此,关键是至少要限制裂缝或将其尺寸最小化。例如,根据API 5CT,相对于管壁的缺陷最大深度为整体接头的 5-12.5% 和管道连接的 0.25-0.38 毫米。

预防缝隙腐蚀的其他缓解策略包括:

l保护涂层:环氧树脂、聚合物涂层和富锌底漆可作为腐蚀环境和金属表面之间的物理屏障。但是,要使保护涂层正常工作,请均匀涂抹,以避免剥离、剥落和起泡(即缝隙腐蚀的“滋生地”)。

l氧化处理:钝化包括将不锈钢浸泡在酸(主要是硝酸)中以增强其保护性氧化膜。对于铝合金,常用的处理方法是阳极氧化——使用硫酸或铬酸来加厚氧化层。

l牺牲阳极:当两种不同的金属相邻时,腐蚀会重定向到牺牲材料,例如从更被动的材料(不锈钢)到更主动的材料(锌、镁或铝基涂层)。

l外加电流阴极保护 (ICCP): ICCP 发送外部电流源来极化表面并抑制腐蚀反应。现代 ICCP 系统可以持续监测保护水平并相应地调整电流。

结论

缝隙腐蚀通常隐藏在显而易见的地方,因为点蚀和生锈等可见迹象只有在后期才会出现。传统方法是拆下相邻的组件,然后进行目视检查——这个过程需要长时间的停机时间。此外,这种人工检查需要昂贵的高架资产接入设备。

Voliro无需额外的表面准备、脚手架搭建和人员安全措施,因此可将检查成本降低 30% 。由于我们选择六种可互换的 NDT 有效载荷,只需一架无人机即可满足您的所有 NDT 需求。

使用我们的高温 UT 有效载荷测量加热至 260°C/500°F 的运营资产的厚度。使用我们的 DFT 探头评估新涂漆涂层的完整性。或者使用 EMAT 和 PEC 有效载荷在更短的时间内覆盖更大的区域。